Gia công thúc ép là một trong những phương pháp sản xuất quan trọng trong ngành cơ khí, giúp tạo ra các chi tiết có hình dáng và kích thước chính xác từ các vật liệu như kim loại, thép, nhôm, hoặc hợp kim. Việc gia công thúc ép đòi hỏi sự chuyên nghiệp và kỹ thuật cao để đảm bảo chất lượng sản phẩm cuối cùng. Trong bài viết này, chúng ta sẽ tìm hiểu chi tiết về quy trình gia công thúc ép, ứng dụng của nó trong ngành cơ khí, đặc biệt là tại cơ khí CPM, nơi mang đến những sản phẩm với chất lượng vượt trội.

Gia công thúc ép là gì?

Gia công thúc ép (hay còn gọi là ép kim loại) là quá trình biến dạng kim loại bằng cách sử dụng lực nén từ khuôn mẫu để tạo ra các chi tiết có hình dạng theo yêu cầu. Phương pháp này thường được áp dụng cho các vật liệu như thép, nhôm, đồng, và hợp kim, giúp tạo ra các sản phẩm có độ bền cơ học cao và chính xác về kích thước.

Quá trình gia công thúc ép có thể được thực hiện theo nhiều phương pháp khác nhau, bao gồm:

- Thúc ép nguội: Áp dụng lực nén lên vật liệu ở nhiệt độ phòng.

- Thúc ép nóng: Vật liệu được nung nóng đến nhiệt độ cao trước khi gia công.

- Thúc ép lạnh: Kim loại được gia công dưới nhiệt độ thấp hoặc nhiệt độ phòng.

Các chi tiết sản phẩm sau khi gia công thúc ép có thể là các linh kiện cơ khí, khung thép, bánh răng, hoặc các chi tiết trong ngành ô tô, điện tử, và xây dựng.

Lý do chọn gia công thúc ép cho các sản phẩm cơ khí

Gia công thúc ép mang lại nhiều lợi ích cho quá trình sản xuất chi tiết cơ khí, bao gồm:

- Đảm bảo độ chính xác cao: Với sự hỗ trợ của khuôn mẫu và lực nén, gia công thúc ép giúp tạo ra các chi tiết có kích thước chính xác, giảm thiểu sai lệch.

- Sản xuất nhanh chóng và hiệu quả: Quá trình thúc ép giúp giảm thiểu thời gian gia công và chi phí sản xuất, vì vậy tiết kiệm năng lượng và chi phí.

- Tạo ra sản phẩm có độ bền cao: Gia công thúc ép giúp gia tăng độ bền cơ học của sản phẩm, vì kim loại có thể được nén chặt và tạo ra kết cấu bền vững.

- Đa dạng trong sản phẩm: Gia công thúc ép có thể được sử dụng để sản xuất nhiều loại chi tiết, từ đơn giản đến phức tạp, với nhiều loại vật liệu khác nhau.

Quy trình gia công thúc ép chuyên nghiệp tại cơ khí CPM

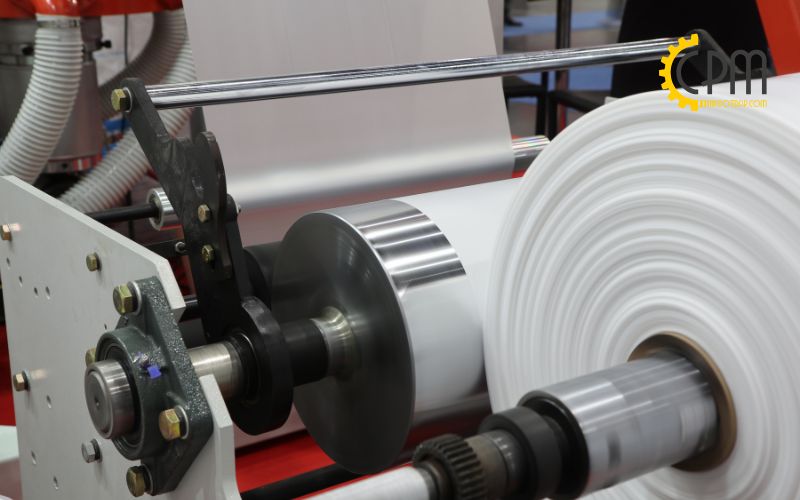

Cơ khí CPM (Công ty Cổ phần Cơ khí và Sản xuất) là một trong những đơn vị đi đầu trong lĩnh vực gia công thúc ép tại Việt Nam. Tại CPM, quy trình gia công thúc ép được thực hiện qua các bước chuyên nghiệp, đảm bảo chất lượng từng chi tiết sản phẩm.

Khảo sát yêu cầu và thiết kế khuôn mẫu

Trước khi bắt đầu gia công thúc ép, đội ngũ kỹ sư của CPM sẽ tiến hành khảo sát yêu cầu của khách hàng và thiết kế khuôn mẫu phù hợp. Khuôn mẫu là yếu tố quan trọng nhất quyết định đến chất lượng của chi tiết gia công, vì vậy quá trình thiết kế khuôn mẫu phải đảm bảo tính chính xác và độ bền cao.

Chuẩn bị nguyên liệu

Sau khi khuôn mẫu được thiết kế, nguyên liệu sẽ được chuẩn bị. Nguyên liệu chủ yếu là các loại kim loại hoặc hợp kim được chọn lọc kỹ lưỡng để đảm bảo độ bền và khả năng chịu lực tốt khi gia công.

Gia công thúc ép

Trong giai đoạn gia công thúc ép, các chi tiết sẽ được đặt vào khuôn mẫu và ép dưới một lực lớn. Tại CPM, các máy ép hiện đại sẽ được sử dụng để thực hiện quá trình này, đảm bảo tính chính xác và hiệu quả.

Quá trình này có thể được thực hiện ở nhiệt độ cao hoặc nhiệt độ phòng tùy thuộc vào yêu cầu của sản phẩm. Trong quá trình gia công, các yếu tố như nhiệt độ, lực ép và thời gian sẽ được kiểm soát chặt chẽ để đảm bảo sản phẩm cuối cùng đạt chất lượng tốt nhất.

Kiểm tra chất lượng

Sau khi hoàn tất quá trình gia công, các sản phẩm sẽ được kiểm tra kỹ lưỡng về chất lượng, từ kích thước đến độ bền. Các thiết bị đo lường hiện đại được sử dụng để đảm bảo rằng mỗi chi tiết đều đáp ứng các yêu cầu kỹ thuật và tiêu chuẩn chất lượng.

Hoàn thiện và giao hàng

Sau khi kiểm tra chất lượng, các sản phẩm gia công thúc ép sẽ được hoàn thiện và giao hàng đúng tiến độ cho khách hàng. Quá trình này cũng bao gồm việc đóng gói và vận chuyển sản phẩm an toàn.

Ứng dụng của gia công thúc ép trong ngành cơ khí

Gia công thúc ép có ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau, đặc biệt trong ngành cơ khí, ô tô, và điện tử. Cụ thể, gia công thúc ép được sử dụng để sản xuất:

- Chi tiết trong ngành ô tô: Các chi tiết như bánh răng, bộ phận khung gầm, đĩa phanh và các linh kiện động cơ ô tô.

- Thiết bị cơ khí: Các chi tiết cơ khí, máy móc sử dụng trong sản xuất công nghiệp.

- Chế tạo công cụ và khuôn mẫu: Gia công thúc ép giúp tạo ra các chi tiết công cụ và khuôn mẫu có độ chính xác cao.

- Sản phẩm điện tử: Các bộ phận máy tính, điện thoại, thiết bị điện tử đều có thể được gia công thúc ép để đảm bảo tính chính xác và độ bền cao.

Tại sao chọn cơ khí CPM cho dịch vụ gia công thúc ép?

Cơ khí CPM là lựa chọn hàng đầu cho các dịch vụ gia công thúc ép nhờ vào những ưu điểm vượt trội như:

- Đội ngũ kỹ sư chuyên nghiệp: CPM sở hữu đội ngũ kỹ sư và nhân viên có kinh nghiệm lâu năm trong ngành, đảm bảo quy trình gia công thúc ép chính xác và hiệu quả.

- Trang thiết bị hiện đại: CPM đầu tư vào các máy móc, thiết bị gia công tiên tiến, giúp quá trình gia công đạt được hiệu quả cao và giảm thiểu sai sót.

- Chất lượng đảm bảo: CPM cam kết mang đến những sản phẩm gia công thúc ép có chất lượng vượt trội, đáp ứng yêu cầu khắt khe của khách hàng.

- Tiến độ nhanh chóng: Với hệ thống sản xuất chuyên nghiệp và quy trình tối ưu, CPM có khả năng hoàn thiện đơn hàng nhanh chóng và đúng hẹn.

Gia công thúc ép là một phương pháp gia công quan trọng trong ngành cơ khí, giúp tạo ra những chi tiết có độ chính xác cao và độ bền vượt trội. Việc lựa chọn một đơn vị gia công chuyên nghiệp, như cơ khí CPM, sẽ đảm bảo rằng các sản phẩm gia công thúc ép đạt chất lượng tốt nhất, đáp ứng yêu cầu khắt khe của khách hàng. Với đội ngũ kỹ sư giàu kinh nghiệm và trang thiết bị hiện đại, CPM tự tin mang đến những giải pháp gia công thúc ép tối ưu, giúp khách hàng nâng cao chất lượng sản phẩm và giảm thiểu chi phí sản xuất.