Trong lĩnh vực gia công kim loại, đột dập là một trong những quy trình quan trọng, được ứng dụng để tạo hình, cắt gọt và gia công các chi tiết kim loại với độ chính xác cao. Tuy nhiên, để đạt được hiệu quả tối ưu và sản phẩm chất lượng cao, đòi hỏi sự kết hợp giữa kỹ thuật, thiết bị và quy trình vận hành. Vậy công thức đột dập thành công bao gồm những yếu tố nào? Hãy cùng tìm hiểu ngay trong bài viết dưới đây!

Đột dập là gì? Vai trò của đột dập trong sản xuất hiện đại

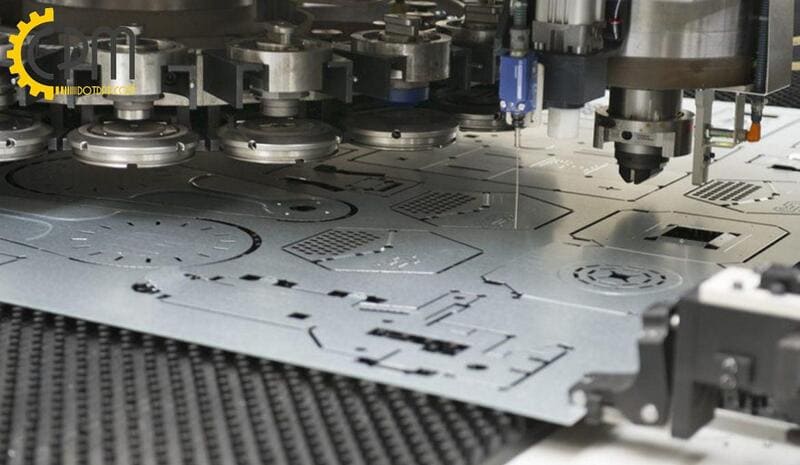

Đột dập là quy trình gia công sử dụng máy dập kết hợp với khuôn để tác động lên vật liệu, thường là kim loại, nhằm cắt, uốn, hoặc định hình chi tiết theo yêu cầu. Đây là một kỹ thuật phổ biến trong sản xuất công nghiệp, giúp tạo ra hàng loạt các sản phẩm với hình dáng và kích thước đồng nhất.

Vai trò của đột dập

- Nâng cao năng suất sản xuất: Đột dập là phương pháp lý tưởng để sản xuất hàng loạt, giúp tiết kiệm thời gian và chi phí.

- Đảm bảo chất lượng sản phẩm: Quy trình đột dập hiện đại cho phép tạo ra các sản phẩm có độ chính xác cao và tính thẩm mỹ vượt trội.

- Ứng dụng rộng rãi: Đột dập được sử dụng trong nhiều ngành công nghiệp như ô tô, điện tử, xây dựng, hàng gia dụng và nhiều lĩnh vực khác.

Công thức đột dập thành công và hiệu quả nhất

Để đạt được hiệu quả tối ưu trong quy trình đột dập, cần chú trọng đến các yếu tố quan trọng sau đây:

Lựa chọn vật liệu phù hợp

Vật liệu là yếu tố quyết định lớn đến chất lượng và hiệu quả của quy trình đột dập.

- Loại vật liệu: Các loại kim loại phổ biến trong đột dập gồm thép không gỉ, nhôm, đồng và thép cacbon. Tùy vào yêu cầu sản phẩm mà lựa chọn loại vật liệu phù hợp.

- Đặc tính cơ học: Vật liệu phải có độ bền, độ dẻo dai và khả năng chịu lực tốt để tránh bị nứt, gãy trong quá trình gia công.

Ví dụ: Với các chi tiết yêu cầu độ bền cao, thép không gỉ là lựa chọn lý tưởng; còn với sản phẩm nhẹ và dễ gia công, nhôm thường được ưu tiên.

Thiết kế khuôn dập tối ưu

Khuôn dập là yếu tố quan trọng nhất trong quy trình đột dập, quyết định trực tiếp đến hình dạng và độ chính xác của sản phẩm.

- Đảm bảo chất lượng khuôn: Khuôn cần được chế tạo từ vật liệu cứng cáp, chịu mài mòn cao, chẳng hạn như thép hợp kim.

- Tối ưu hóa thiết kế: Khuôn phải được thiết kế chính xác, phù hợp với yêu cầu sản phẩm và tính toán lực ép hợp lý để tránh sai lệch.

- Kiểm tra định kỳ: Thường xuyên kiểm tra và bảo dưỡng khuôn để đảm bảo chất lượng và kéo dài tuổi thọ.

Sử dụng máy dập hiện đại và phù hợp

Lựa chọn đúng loại máy dập giúp quy trình diễn ra nhanh chóng và chính xác hơn.

- Phân loại máy dập: Có ba loại máy dập phổ biến là máy dập cơ học, máy dập thủy lực và máy dập khí nén. Tùy theo đặc tính sản phẩm mà chọn loại máy phù hợp.

- Tính năng hiện đại: Các máy dập hiện đại tích hợp công nghệ tự động hóa và điều khiển CNC giúp nâng cao hiệu quả sản xuất và giảm thiểu sai sót.

- Bảo trì định kỳ: Để đảm bảo máy hoạt động ổn định, việc bảo dưỡng thường xuyên là rất quan trọng.

Đảm bảo quy trình vận hành chuẩn xác

Một quy trình đột dập thành công đòi hỏi sự phối hợp nhịp nhàng giữa các công đoạn.

- Định vị vật liệu chính xác: Trước khi dập, cần đảm bảo vật liệu được đặt đúng vị trí để tránh lỗi sản phẩm.

- Kiểm soát lực dập: Lực tác động phải được tính toán kỹ lưỡng, không quá mạnh gây biến dạng sản phẩm, cũng không quá yếu dẫn đến sản phẩm không hoàn chỉnh.

- Giám sát quá trình: Luôn theo dõi các thông số kỹ thuật trong quá trình dập để phát hiện và khắc phục kịp thời các lỗi phát sinh.

Đội ngũ nhân lực tay nghề cao

Dù máy móc hiện đại đến đâu, sự thành công của quy trình đột dập vẫn phụ thuộc lớn vào đội ngũ vận hành.

- Kỹ thuật viên chuyên nghiệp: Nhân viên cần có kiến thức về cơ khí và kinh nghiệm vận hành máy dập.

- Đào tạo thường xuyên: Các khóa đào tạo định kỳ giúp nâng cao tay nghề và khả năng xử lý tình huống của nhân viên.

- Tinh thần trách nhiệm: Đội ngũ vận hành phải cẩn thận, tỉ mỉ để đảm bảo chất lượng sản phẩm đầu ra.

Kiểm tra và cải tiến liên tục

Cuối cùng, không thể bỏ qua bước kiểm tra chất lượng và cải tiến quy trình để nâng cao hiệu quả sản xuất.

- Kiểm tra chất lượng: Sau mỗi lần dập, sản phẩm cần được kiểm tra kỹ lưỡng để đảm bảo đáp ứng tiêu chuẩn kỹ thuật.

- Phân tích và cải tiến: Dựa trên kết quả kiểm tra, cần phân tích nguyên nhân gây lỗi (nếu có) và điều chỉnh quy trình để khắc phục.

Lợi ích khi áp dụng công thức đột dập hiệu quả

Việc áp dụng đúng công thức đột dập mang lại nhiều lợi ích cho doanh nghiệp, bao gồm:

- Tăng năng suất: Quy trình tối ưu giúp rút ngắn thời gian sản xuất mà vẫn đảm bảo chất lượng.

- Giảm chi phí: Giảm thiểu lỗi sản phẩm, tiết kiệm nguyên liệu và chi phí vận hành.

- Cải thiện chất lượng: Sản phẩm đạt độ chính xác cao, đáp ứng tốt các yêu cầu kỹ thuật và thẩm mỹ.

- Nâng cao khả năng cạnh tranh: Doanh nghiệp có thể sản xuất các sản phẩm chất lượng với giá thành hợp lý, thu hút khách hàng.

Để đạt được sự thành công và hiệu quả trong quá trình đột dập, việc kết hợp giữa vật liệu phù hợp, thiết kế khuôn tối ưu, sử dụng máy móc hiện đại và đội ngũ vận hành chuyên nghiệp là vô cùng quan trọng. Hy vọng bài viết đã giúp bạn hiểu rõ hơn về công thức đột dập thành công và cách áp dụng nó vào sản xuất thực tế để đạt được kết quả tốt nhất.